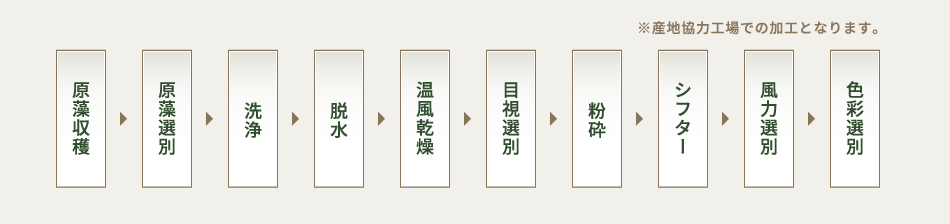

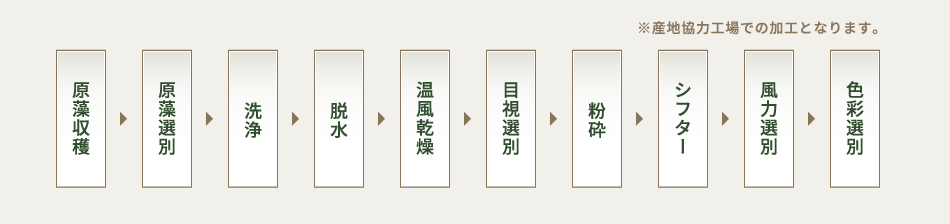

産地での加工

目視選別、風力選別、色彩選別の3つの角度で異物を除去。

かつては、産地では収穫して乾燥した後は、目視選別しか行っていませんでした。しかし今では、選別の精度を上げるため、全国の産地に色彩選別機を導入。風力選別と合わせることで、はじめからなるべく異物を除去しています。

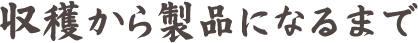

青のりの製造工程は、「収穫する」「乾燥する」「粉砕する」の3つの工程に分けられます。煮たり、焼いたり、味を付けたりしないシンプルな製品だからこそ、途中でのチェックが大切になってきます。産地で、そして本社工場で。機械を使って、そしてまた人の目で。何度も何度も異物が混入していないか確認し、純度の高い製品に仕上げていくのです。

かつては、産地では収穫して乾燥した後は、目視選別しか行っていませんでした。しかし今では、選別の精度を上げるため、全国の産地に色彩選別機を導入。風力選別と合わせることで、はじめからなるべく異物を除去しています。

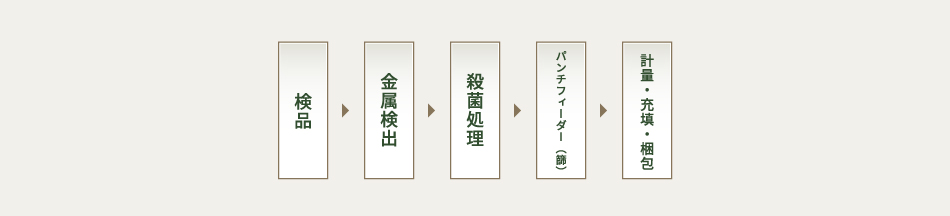

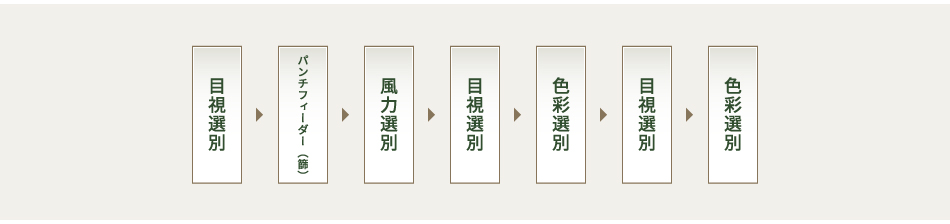

本社工場では、目視選別のあと、パンチフィーダーというふるいにかけて異物を除去します。その後さらに風力選別をかけ、目視選別、色彩選別の工程を2~3回繰り返します。また、この際にユーザーのご注文に合わせて、原料の仕分けも行います。

ひとつひとつ確認して、出来が悪いものが混ざっていないかチェック。金属検出器を通して、金属が入っていないか確認します。

中にはアルミニウムなどが多い海域もあるので、マグネットと合わせて入念に検査を行います。

その後殺菌処理をし、仕上げのふるいにかけ、製品へと仕上げます。